MDF e MDP

Semelhantes, mas com particularidades

Utilizados pelos setores moveleiro e de construção civil, painéis de MDF e MDP contam com diferentes atributos em relação a preço, durabilidade e acabamento

Objetos fabricados com painéis de MDF e MDP estão cada vez

mais populares. Eles entraram no mercado mobiliário para substituir os

aglomerados de baixa qualidade e as madeiras maciças. Considerados

painéis de média densidade, são produzidos por meio de processos

semelhantes.

Porém, MDF e MDP têm suas particularidades. Enquanto o MDF é constituído de fibras aglutinadas de madeira, o MDP é feito com partículas pequenas de madeira nas extremidades e delgadas no meio da chapa. Dessa forma, o MDP utiliza menos matéria-prima para a produção, o que o torna um produto com melhor custo-benefício. Mas não é só. Há diferenças significativas na qualidade, durabilidade, aplicação e recomendações de uso entre os materiais. A seguir, as principais diferenças e sugestões de uso para MDF e MDP.

MDF

A sigla significa Medium Density Fiberboard (chapa de fibra de madeira de média densidade). Esse material é o que mais se assemelha à madeira no que diz respeito às possibilidades de manuseio. Os painéis são superfícies grandes perfeitamente homogêneas e sem orientação de fibras. Essa característica possibilita que cortes sejam realizados em qualquer sentido. A sua superfície também é lisa e homogênea ao toque. "Embora muito utilizado no setor moveleiro, o material tem larga utilização na construção civil (pisos, divisórias, portas e revestimentos), indústria automobilística, embalagens e brinquedos. A maior vantagem é que tanto os painéis de MDF como os de MDP são produtos certificados com ISO 9000 (qualidade), 14000 (legislações ambientais) e FSC (correto manejo das florestas)", enumera Laerte Rossi, analista de Assistência Técnica de Painéis da Duratex.

Comparado ao MDP, é mais fácil de manusear, pois tem propriedades mecânicas superiores. Assim, resiste melhor à abrasão e à umidade. As camadas superficiais têm alta densidade, o que assegura um acabamento mais uniforme nos processos de impressão, pintura, usinagem e revestimentos. Essa versatilidade faz com que o MDF seja sempre o predileto nos projetos arquitetônicos e de design.

O MDF pode receber impressão a laser imitando diferentes tipos de madeira. Os motivos mais procurados são imbuia, branco, mel e tabaco. Os móveis feitos com esse material podem ter ainda acabamentos feitos com painéis de tauari (madeira nativa direcionada para o setor moveleiro), laca, fórmica e vítreo (acabamento em verniz acrílico transparente, no qual o padrão ou cor é realçado por um efeito único de profundidade e transparência).

É a abreviação para Medium Density Particleboard (painel de partículas de madeira de média densidade). É o material mais utilizado no mundo todo pelo setor moveleiro. Isso porque sua produção utiliza menos matéria-prima, o que resulta, de certa forma, em custo-benefício melhor, se comparado ao MDF.

Sua utilização é limitada à criação de móveis e portas com linhas retas, formas orgânicas e que não exijam usinagem em baixo-relevo, entalhes e cantos arredondados. Suas principais aplicações são para portas retas, laterais de móveis, prateleiras, divisórias, tampos retos, tampos pós-formados, bases superiores e inferiores, além de frentes e laterais de gavetas.

"Além disso, ele resiste melhor ao arrancamento de parafusos e empena com menos facilidade", garante Kleber Bulgarelli, proprietário da Bulgarelli Planejados.

O MDP é encontrado com revestimento melamínico em BP (Baixa Pressão), FF (Finish Foil) ou sem revestimento para aplicação de lâminas de madeira, laminados de alta pressão para pintura e impressão.

Durabilidade

A vida útil de ambos é semelhante à da madeira natural. É preciso apenas protegê-los da umidade, pois a resistência à água é limitada. "A limpeza dos painéis de madeira deve ser efetuada com pano limpo e macio, isento de impurezas, seco ou levemente umedecido com água e sabão neutro, bem torcido até que não saiam gotas de água. Não devem ser utilizados abrasivos como palha de aço e objetos cortantes. Para remoção de manchas, utilizar pano levemente umedecido com solução de álcool e água em partes iguais", ensina Laerte Rossi.

Em termos de valores, o MDF pode custar 30% a mais que o MDP, porém é mais resistente.

Vidro:

Substância amorfa, líquida com temperatura de transição vítrea. No dia a dia refere-se a um material transparente, cerâmico, muitas vezes obtido através do resfriamento de uma massa líquida à base de sílica.

Semelhantes, mas com particularidades

Utilizados pelos setores moveleiro e de construção civil, painéis de MDF e MDP contam com diferentes atributos em relação a preço, durabilidade e acabamento

MDF e MDP podem ser

combinados em projetos de móveis: a marca Favorita Planejados utilizou

painéis de 18 mm em MDF na caixa do armário dessa cozinha, e de MDP de

25 mm nas prateleiras.

|

Já neste dormitório, as prateleiras de 25 mm são em MDP, enquanto as portas de 18 mm foram fabricadas em MDF.

|

Porém, MDF e MDP têm suas particularidades. Enquanto o MDF é constituído de fibras aglutinadas de madeira, o MDP é feito com partículas pequenas de madeira nas extremidades e delgadas no meio da chapa. Dessa forma, o MDP utiliza menos matéria-prima para a produção, o que o torna um produto com melhor custo-benefício. Mas não é só. Há diferenças significativas na qualidade, durabilidade, aplicação e recomendações de uso entre os materiais. A seguir, as principais diferenças e sugestões de uso para MDF e MDP.

MDF

A sigla significa Medium Density Fiberboard (chapa de fibra de madeira de média densidade). Esse material é o que mais se assemelha à madeira no que diz respeito às possibilidades de manuseio. Os painéis são superfícies grandes perfeitamente homogêneas e sem orientação de fibras. Essa característica possibilita que cortes sejam realizados em qualquer sentido. A sua superfície também é lisa e homogênea ao toque. "Embora muito utilizado no setor moveleiro, o material tem larga utilização na construção civil (pisos, divisórias, portas e revestimentos), indústria automobilística, embalagens e brinquedos. A maior vantagem é que tanto os painéis de MDF como os de MDP são produtos certificados com ISO 9000 (qualidade), 14000 (legislações ambientais) e FSC (correto manejo das florestas)", enumera Laerte Rossi, analista de Assistência Técnica de Painéis da Duratex.

Comparado ao MDP, é mais fácil de manusear, pois tem propriedades mecânicas superiores. Assim, resiste melhor à abrasão e à umidade. As camadas superficiais têm alta densidade, o que assegura um acabamento mais uniforme nos processos de impressão, pintura, usinagem e revestimentos. Essa versatilidade faz com que o MDF seja sempre o predileto nos projetos arquitetônicos e de design.

O MDF pode receber impressão a laser imitando diferentes tipos de madeira. Os motivos mais procurados são imbuia, branco, mel e tabaco. Os móveis feitos com esse material podem ter ainda acabamentos feitos com painéis de tauari (madeira nativa direcionada para o setor moveleiro), laca, fórmica e vítreo (acabamento em verniz acrílico transparente, no qual o padrão ou cor é realçado por um efeito único de profundidade e transparência).

Painéis em MDF e MDP: diferença entre as chapas constituídas por fibras e partículas é visível a olho nu.

|

Painéis em MDF Duratex: na aplicação em móveis e em objetos da construção civil, o painel pode receber acabamentos que imitam variados tipos de madeira.

|

A diferença entre

MDP e MDF está nos deta lhes. Quem pensa em economizar, deve opta r

pelo MDP. Já quem preza beleza e durabilidade, encontra no MDF a melhor

solução

MDPÉ a abreviação para Medium Density Particleboard (painel de partículas de madeira de média densidade). É o material mais utilizado no mundo todo pelo setor moveleiro. Isso porque sua produção utiliza menos matéria-prima, o que resulta, de certa forma, em custo-benefício melhor, se comparado ao MDF.

Sua utilização é limitada à criação de móveis e portas com linhas retas, formas orgânicas e que não exijam usinagem em baixo-relevo, entalhes e cantos arredondados. Suas principais aplicações são para portas retas, laterais de móveis, prateleiras, divisórias, tampos retos, tampos pós-formados, bases superiores e inferiores, além de frentes e laterais de gavetas.

"Além disso, ele resiste melhor ao arrancamento de parafusos e empena com menos facilidade", garante Kleber Bulgarelli, proprietário da Bulgarelli Planejados.

O MDP é encontrado com revestimento melamínico em BP (Baixa Pressão), FF (Finish Foil) ou sem revestimento para aplicação de lâminas de madeira, laminados de alta pressão para pintura e impressão.

Durabilidade

A vida útil de ambos é semelhante à da madeira natural. É preciso apenas protegê-los da umidade, pois a resistência à água é limitada. "A limpeza dos painéis de madeira deve ser efetuada com pano limpo e macio, isento de impurezas, seco ou levemente umedecido com água e sabão neutro, bem torcido até que não saiam gotas de água. Não devem ser utilizados abrasivos como palha de aço e objetos cortantes. Para remoção de manchas, utilizar pano levemente umedecido com solução de álcool e água em partes iguais", ensina Laerte Rossi.

Em termos de valores, o MDF pode custar 30% a mais que o MDP, porém é mais resistente.

| Móveis Infinity Home produzidos 100% em MDF: com melhores atributos mecânicos e de acabamento, MDF é opção de marcas que primam pelo design e qualidade. |

Vidro:

Substância amorfa, líquida com temperatura de transição vítrea. No dia a dia refere-se a um material transparente, cerâmico, muitas vezes obtido através do resfriamento de uma massa líquida à base de sílica.

____________________________________________

A Evolução dos Materiais.

Da Pré-história ao Início da Era Moderna

Desde que surgiu na Terra, a movimentação do Homem e os aglomerados humanos tinham como origem suas necessidades e disponibilidades dos locais em atendê-las. A necessidade essencial, comum a todos os selvagens, era a alimentação, e ela provinha basicamente da proteína animal, ou seja, o Homem primitivo (homídeos) era um caçador. Como caça não se faz apenas com as mãos, os homídeos tiveram que construir instrumentos para conseguir caçar e ter seus alimentos.

Embora de perfil majoritariamente nômades, ao descobrirem um território fértil tanto em caça como em matérias-primas para a produção de artefatos domésticos e de caça, os homídeos tinham que demarcar e defender o território correspondente contra os avanços de tribos semelhantes. A partir daí surge a necessidade de desenvolvimento de artefatos bélicos, os quais representariam a força de uma tribo à medida em que fossem mais contundentes e fabricados de maneira mais fácil e em maior quantidade.

Manutenção de vastos territórios e o cr

escimento populacional estavam diretamente relacionados com as disponibilidades (alimento e matérias-primas) da área sob domínio e da capacidade do grupo dominante em explorá-la e defendê-la a contento. Quando uma dessas premissas não era atingida, as tribos, por seu próprio comportamento nômade, partiam em buscas de outras paragens.

A busca incessante por alimentação e/ou matérias-primas e/ou a dispersão causada pelas lutas territoriais fizeram com que os homídeos se deslocassem por áreas muitas vezes inóspitas ou o próprio ambiente assim se mostrava quando das glaciações, e os primitivos tiveram que cobrir seus corpos cada vez mais desprovidos de pelos. Os animais agora não serviam apenas como fonte de alimentos, mas de vestimentas (feitas com suas peles) e de instrumentos mais elaborados (feitos com seus ossos e chifres). Mesmo naquela época, a caça não era tão farta assim, de forma que os homídeos tiveram que domesticar e criar esses animais. Tornaram-se, então, cada vez menos nômades e assumiram uma postura sedentária, para os padrões de então, ao desenvolverem a agricultura e a criação de animais. Essa nova postura não só criou a necessidade de desenvolvimento de um outro tipo de ferramentas como também o estabelecimento de outro tipo de moradia: os homídeos abandonaram as cavernas e passaram a construir suas primeiras habitações. Ainda durante seus deslocamentos e tendo em vista as novas necessidades, os homídeos travaram contato com rochas mais duras e cujas lascas produziam artefatos mais resistentes e contundentes. Algumas delas, por ocasiãodas fogueiras para aquecimento corporal ou transformação de alimentos apresentaram comportamento até então desconhecido: o amolecimento (a fusão) e posterior endurecimento (solidificação); outras, por outro lado, menos consistentes originavam pós que assumiam consistência quando molhados, assim como determinados depósitos de solo de regiões alagadas ou que antes faziam parte de pequenos lagos que secaram. Desse ponto em diante, os homídeos, alguns já pertencentes à mesma espécie do Homem moderno, tomaram conhecimento de novas e mais versáteis matérias-primas.

Para cada nova mudança de comportamento correspondiam o domínio e o uso de uma nova matéria-prima e aqueles mais eficientes nesse aspecto preponderavam sobre os outros, principalmente, porque, desde sempre, as matérias-primas novas se destinavam em primeiro lugar para fins bélicos e só depois assumiam um aspecto doméstico ou caseiro. Assim como hoje, preponderava quem detinha o conhecimento e reservas do que se configurava como estratégico, e, assim como os alimentos, os materiais sempre acompanharam o Homem ao longo de sua história evolutiva: quanto mais avançada a civilização, mais estratégicos os materiais à sua disposição e mais elaborados e eficientes os artefatos e equipamentos produzidos.

Embora de perfil majoritariamente nômades, ao descobrirem um território fértil tanto em caça como em matérias-primas para a produção de artefatos domésticos e de caça, os homídeos tinham que demarcar e defender o território correspondente contra os avanços de tribos semelhantes. A partir daí surge a necessidade de desenvolvimento de artefatos bélicos, os quais representariam a força de uma tribo à medida em que fossem mais contundentes e fabricados de maneira mais fácil e em maior quantidade.

Manutenção de vastos territórios e o cr

escimento populacional estavam diretamente relacionados com as disponibilidades (alimento e matérias-primas) da área sob domínio e da capacidade do grupo dominante em explorá-la e defendê-la a contento. Quando uma dessas premissas não era atingida, as tribos, por seu próprio comportamento nômade, partiam em buscas de outras paragens.

A busca incessante por alimentação e/ou matérias-primas e/ou a dispersão causada pelas lutas territoriais fizeram com que os homídeos se deslocassem por áreas muitas vezes inóspitas ou o próprio ambiente assim se mostrava quando das glaciações, e os primitivos tiveram que cobrir seus corpos cada vez mais desprovidos de pelos. Os animais agora não serviam apenas como fonte de alimentos, mas de vestimentas (feitas com suas peles) e de instrumentos mais elaborados (feitos com seus ossos e chifres). Mesmo naquela época, a caça não era tão farta assim, de forma que os homídeos tiveram que domesticar e criar esses animais. Tornaram-se, então, cada vez menos nômades e assumiram uma postura sedentária, para os padrões de então, ao desenvolverem a agricultura e a criação de animais. Essa nova postura não só criou a necessidade de desenvolvimento de um outro tipo de ferramentas como também o estabelecimento de outro tipo de moradia: os homídeos abandonaram as cavernas e passaram a construir suas primeiras habitações. Ainda durante seus deslocamentos e tendo em vista as novas necessidades, os homídeos travaram contato com rochas mais duras e cujas lascas produziam artefatos mais resistentes e contundentes. Algumas delas, por ocasiãodas fogueiras para aquecimento corporal ou transformação de alimentos apresentaram comportamento até então desconhecido: o amolecimento (a fusão) e posterior endurecimento (solidificação); outras, por outro lado, menos consistentes originavam pós que assumiam consistência quando molhados, assim como determinados depósitos de solo de regiões alagadas ou que antes faziam parte de pequenos lagos que secaram. Desse ponto em diante, os homídeos, alguns já pertencentes à mesma espécie do Homem moderno, tomaram conhecimento de novas e mais versáteis matérias-primas.

Para cada nova mudança de comportamento correspondiam o domínio e o uso de uma nova matéria-prima e aqueles mais eficientes nesse aspecto preponderavam sobre os outros, principalmente, porque, desde sempre, as matérias-primas novas se destinavam em primeiro lugar para fins bélicos e só depois assumiam um aspecto doméstico ou caseiro. Assim como hoje, preponderava quem detinha o conhecimento e reservas do que se configurava como estratégico, e, assim como os alimentos, os materiais sempre acompanharam o Homem ao longo de sua história evolutiva: quanto mais avançada a civilização, mais estratégicos os materiais à sua disposição e mais elaborados e eficientes os artefatos e equipamentos produzidos.

As Eras da Humanidade e os Materiais:

A relação estreita entre Homem e materiais se configurou tão significativa e importante, como ainda se configura, que eras diferentes da humanidade receberam o nome do material mais importante em cada uma delas desde a Idade da Pedra à Era dos Metais, passando pelas eras batizadas com o nome da civilização dominante num dado período (períodos helênicos, romanos, bizantinos e islâmicos), pela Era Moderna e chegando-se hoje ao que se tem convencionado chamar de Era do Silício [1].

A datação de cada era é feita com base em achados arqueológicos e no material que preponderava nesses achados e nos sítios arqueológicos onde foram encontrados. Sendo a Arqueologia a ciência dos achados e a datação feita a partir de análises cujos resultados não são muito precisos, o estabelecimento do início e da duração cada era são sempre motivos de controvérsias, de forma que, dependendo da fonte consultada, pode haver variações às vezes significativas na distribuição cronológica de cada era.

A relação estreita entre Homem e materiais se configurou tão significativa e importante, como ainda se configura, que eras diferentes da humanidade receberam o nome do material mais importante em cada uma delas desde a Idade da Pedra à Era dos Metais, passando pelas eras batizadas com o nome da civilização dominante num dado período (períodos helênicos, romanos, bizantinos e islâmicos), pela Era Moderna e chegando-se hoje ao que se tem convencionado chamar de Era do Silício [1].

A datação de cada era é feita com base em achados arqueológicos e no material que preponderava nesses achados e nos sítios arqueológicos onde foram encontrados. Sendo a Arqueologia a ciência dos achados e a datação feita a partir de análises cujos resultados não são muito precisos, o estabelecimento do início e da duração cada era são sempre motivos de controvérsias, de forma que, dependendo da fonte consultada, pode haver variações às vezes significativas na distribuição cronológica de cada era.

As primeiras tentativas de estabelecimento dos períodos compreendidos por essas eras, levando-se em consideração achados e análises superficiais, levaram ao estabelecimento da seqüência mostrada na Figura 1.

Figura 1. Primeira tentativa de se estabelecer uma seqüência de eras baseadas nos materiais.

Análises posteriores mostraram que aquilo que era considerado feito de bronze, na verdade, era feito de um metal que continha cobre (Cu) associado com impurezas como arsênio (As). Dessa forma, uma nova distribuição cronológica foi feita assumindo a configuração mostrada na Figura 2.

Dadas às configurações culturais e tecnológicas particulares de vários aglomerados de homídeos, em várias partes da terra no mesmo período histórico, várias das eras foram divididas em duas ou mais eras secundárias. Como exemplo tem-se as Eras do Bronze Inicial, Média e Final, de forma que uma classificação mais precisa fica restrita a estudos e escritos arqueológicos o que foge ao escopo deste texto.

Idade da Pedra

Conceitualmente, a Idade da Pedra é considerada como sendo o período que compreende a aparição dos primeiros utensílios produzidos pelo Homem (700.000/600.000 A.C.) e o início da Era dos Metais. Esse período muito longo, que representa 98% do tempo da existência do Homem na terra, para fins de uma melhor compreensão, é divido em dois períodos principais: Paleolítico ou da Pedra Lascada e Neolítico ou da Pedra Polida. O próprio período Paleolítico é subdividido em três partes, cada parte correspondendo a um avanço tecnológico no trabalho com a pedra. No período inicial, os achados em sítios da África, China e sudeste asiático mostram que foram os Australoptecus os primeiros a desenvolverem a primitiva técnica de manejo das pedras, seguidos pelo Homo erectus que desenvolveu as técnicas do entalhe para a produção de machados. Esses machados eram obtidos a partir do choque de uma pedra sobre a outra com o objetivo de produzir superfícies amoladas. Essa técnica posteriormente foi aperfeiçoada pelo uso de madeira e ossos de animais como instrumentos de entalhe de pedra em lugar da própria pedra.

Ainda no Paleolítico, no seu período médio, homídeos já pertencentes à mesma espécie do homem moderno, Homo sapiens, como o Homem de Neandertal e o Cro-Magnon, desenvolveram a técnica de entalhe de pedra. Isso tornou possível a produção de artefatos mais elaborados como instrumentos para raspar, pontas e lâminas cortantes a partir de pequenas lascas de pedra (ver Figura 3a) e de facas feitas de lascas de sílex (ver Figura 3b). Além de funções bélicas, esses novos instrumentos tinham como função a caça de animais e a separação de carnes para alimentação e de pele e ossos para a produção de artefatos domésticos e vestimentas agora necessárias devido à quarta glaciação da terra que baixou em muito a temperatura ambiente.

Data dessa época o aparecimento de artefatos como agulhas, buris, pás e enxadas, reforçando a teoria da necessidade de vestimentas assim como de moradias além das cavernas utilizadas até então. As pedras passaram a ser fontes de matérias-primas para omobiliário e outras peças que representavam status superior ou imitavam formas humanas (ver Figura 4).

Análises posteriores mostraram que aquilo que era considerado feito de bronze, na verdade, era feito de um metal que continha cobre (Cu) associado com impurezas como arsênio (As). Dessa forma, uma nova distribuição cronológica foi feita assumindo a configuração mostrada na Figura 2.

Dadas às configurações culturais e tecnológicas particulares de vários aglomerados de homídeos, em várias partes da terra no mesmo período histórico, várias das eras foram divididas em duas ou mais eras secundárias. Como exemplo tem-se as Eras do Bronze Inicial, Média e Final, de forma que uma classificação mais precisa fica restrita a estudos e escritos arqueológicos o que foge ao escopo deste texto.

Idade da Pedra

Conceitualmente, a Idade da Pedra é considerada como sendo o período que compreende a aparição dos primeiros utensílios produzidos pelo Homem (700.000/600.000 A.C.) e o início da Era dos Metais. Esse período muito longo, que representa 98% do tempo da existência do Homem na terra, para fins de uma melhor compreensão, é divido em dois períodos principais: Paleolítico ou da Pedra Lascada e Neolítico ou da Pedra Polida. O próprio período Paleolítico é subdividido em três partes, cada parte correspondendo a um avanço tecnológico no trabalho com a pedra. No período inicial, os achados em sítios da África, China e sudeste asiático mostram que foram os Australoptecus os primeiros a desenvolverem a primitiva técnica de manejo das pedras, seguidos pelo Homo erectus que desenvolveu as técnicas do entalhe para a produção de machados. Esses machados eram obtidos a partir do choque de uma pedra sobre a outra com o objetivo de produzir superfícies amoladas. Essa técnica posteriormente foi aperfeiçoada pelo uso de madeira e ossos de animais como instrumentos de entalhe de pedra em lugar da própria pedra.

Ainda no Paleolítico, no seu período médio, homídeos já pertencentes à mesma espécie do homem moderno, Homo sapiens, como o Homem de Neandertal e o Cro-Magnon, desenvolveram a técnica de entalhe de pedra. Isso tornou possível a produção de artefatos mais elaborados como instrumentos para raspar, pontas e lâminas cortantes a partir de pequenas lascas de pedra (ver Figura 3a) e de facas feitas de lascas de sílex (ver Figura 3b). Além de funções bélicas, esses novos instrumentos tinham como função a caça de animais e a separação de carnes para alimentação e de pele e ossos para a produção de artefatos domésticos e vestimentas agora necessárias devido à quarta glaciação da terra que baixou em muito a temperatura ambiente.

Data dessa época o aparecimento de artefatos como agulhas, buris, pás e enxadas, reforçando a teoria da necessidade de vestimentas assim como de moradias além das cavernas utilizadas até então. As pedras passaram a ser fontes de matérias-primas para omobiliário e outras peças que representavam status superior ou imitavam formas humanas (ver Figura 4).

Vime

Vime (do latim vimen) é um material utilizado desde tempos primitivos,

originalmente oriundo de varas moles e flexíveis do vimeiro e que

passou a designar qualquer matéria-prima de origem vegetal com tais

características e que, trançado, possui diversos usos, principalmente na

manufatura de cestos

e móveis.

MATERIAIS METÁLICOS

METAIS FERROSOS

—Ferro

—Não é encontrado puro na natureza.

Encontra-se geralmente combinado com outros elementos formando rochas as quais

dá-se o nome de MINÉRIO.

—Minério de ferro

—Retirado do subsolo, porém muitas

vezes é encontrado exposto formando verdadeiras montanhas.

—Principais minérios: Hematita e

Magnetita.

—Para retirar as impurezas, o

minério é lavado, partido em pedaços menores e em seguida levados para a usina

siderúrgica.

—Obtenção do ferro gusa

—Na usina, o minério é derretido num

forno denominado ALTO FORNO.

—No alto forno, já bastante

aquecido, o minério é depositado em camadas sucessivas, intercaladas com carvão

coque (combustível) e calcário (fundente)

—Estando o alto forno carregado, por

meio de dispositivo especial injeta-se ar em seu interior. O ar ajuda a queima

do carvão coque, que ao atingir 1200ºC derrete o minério.

—Obtenção do ferro gusa

—O ferro ao derreter-se deposita-se

no fundo do alto forno. A este ferro dá-se o nome de ferro-gusa ou simplesmente

gusa.

—As impurezas ou escórias por serem

mais leves, flutuam sobre o ferro gusa derretido.

Através

de duas aberturas especiais, em alturas diferentes são retiradas, primeiro a

escória e em seguida o ferro-gusa que é despejado em panelas chamadas CADINHOS

—O ferro-gusa derretido é levado no

cadinho e despejado em formas denominadas lingoteiras.

—Uma vez resfriado, o ferro-gusa é

retirado da lingoteira

recebendo o nome de LINGOTE DE FERRO GUSA.

—A seguir são armazenados para

receberem novos tratamentos, pois este tipo de ferro, nesta forma, é usado

apenas na confecção de peças que não passarão por processos de usinagem.

—Ferro fundido

—Liga de ferro - carbono que contém

de 2 a 4,5% de carbono. O ferro fundido é obtido diminuindo-se a porcentagem de

carbono do ferro gusa. É portanto um ferro de segunda fusão.

—A fusão de ferro gusa, para a

obtenção do ferro fundido, é feita em fornos apropriados sendo o mais comum o

forno “CUBILÔ”.

—O ferro fundido tem na sua

composição maior porcentagem de ferro, pequena porcentagem de carbono, silício,

manganês, enxofre e fósforo.

—Aço

—Um dos mais importantes materiais

metálicos usados na indústria mecânica. É usado na fabricação de peças em

geral.

—Obtém-se o aço abaixando-se a

porcentagem de carbono do ferro gusa.

—A porcentagem de carbono no aço

varia entre 0,05% a 1,7%.

—Principais características do aço:

—Pode ser trabalhado com ferramenta

de corte;

—Pode ser curvado;

—Pode ser dobrado;

—Pode ser forjado;

—Pode ser soldado;

—Pode ser laminado;

—Pode ser estirado (trefilado);

—Possui grande resistência à tração;

—Aço ao carbono

—São os que contém além do ferro,

pequenas porcentagens de carbono, manganês, silício, enxofre e fósforo.

—Os elementos mais importantes do

aço ao carbono são o ferro e o carbono. O manganês e silício melhoram a

qualidade do aço, enquanto que o enxofre e o fósforo são elementos

prejudiciais.

—Ferro - É o elemento básico da

liga.

—Carbono - Depois do ferro é o

elemento mais importante do aço.

—A quantidade de carbono define a

resistência do aço.

—Formas comerciais do aço

—Para os diferentes usos

industriais, o aço é encontrado no comércio na forma de vergalhões, perfilados,

chapas, tubos e fios.

Perfilados - São vergalhões

laminados em perfis especiais tais como: L (cantoneira), U, T, I (duplo T), Z.

—Chapas - São laminados planos,

encontradas no comércio nos seguintes tipos:

—Chapas pretas - sem acabamento após a

laminação, sendo muito utilizadas nas indústrias.

—Chapas galvanizadas - recebem após a

laminação uma fina camada de zinco. São usadas em locais sujeitos a umidade,

tais como calhas e condutores etc.

—Chapas estanhadas - também conhecidas

como Folhas de Flandres ou latas. São revestidas com uma fina camada de

estanho. São usadas principalmente na fabricação de latas de conservas devido

sua resistência à umidade e corrosão.

Metais

Ferrosos e não ferrosos

Metais Ferrosos

Ferro fundido – teor de carbono igual ou superior a 2%;

Aço – teor de carbono inferior a 2%

Aço de construção –teor de carbono entre 0,2 e 0,5%

As propriedades de um aço dependem fortemente do valor do teor de carbono, mas também da presença eventual de outros elementos de liga, tais como o silício, o cobre, o manganésio, o níquel e o vanádio. Pode ainda haver impurezas: fósforo, enxofre, etc.

Aço ou Ferro Fundido?

Aços são produtos siderúrgicos (liga Fe-C) com teor de carbono até 2% e ferro

fundido acima desse valor.

Magnetite

Magnetite

Magnetite - Fe3O4

Exploração

O ferro é explorado em grandes minas, normalmente a céu aberto, os minérios extraídos são, geralmente, Magnetite, Hematite e Limonite.

Extração

O principio químico da extração do ferro dos seu minérios émuito simples e realiza-se em fornos especiais designado de altos –fornos. Como fonte de calor emprega-se o coque (combustível derivado do carvão betuminoso).

O que é um alto forno e como funciona?

O alto-forno é composto por uma grande cavidade formada por dois troncos de cone encostados pelas suas bases maiores. A abertura superior é por onde se introduz o coque, o minério e os fundentes em camadas alternadas. O ventre parte mais larga do forno e é onde se produzem as temperaturas máximas.

O ventilador é a parte do tronco de cone inferior que está mais próxima da ventilação. O cadinho é a parte inferior deste mesmo cone, por onde chega o ar que penetra no interior do forno.

A abertura de saídaestána base do troncode cone onde se reúnem os produtos da fusão minerale onde flutuam as escóriassobre a fundição líquida.

Distinguem-se três zonas principais de temperatura no forno: zona de fusão, zona de carburação e zona de secagem. A zona de fusãoéo cadinho, que éonde se funde o mineral . A zona de carburação, éonde o ferro, a uma temperatura de 1100ºC, absorve o carbono, obtendo-se assim os primeiros produtos de fundição. A zona de secageméonde os gases das zonas anteriores se acumulam ao arrefecer, ocupando menos espaço.

Distinguem-se três zonas principais de temperatura no forno: zona de fusão, zona de carburação e zona de secagem. A zona de fusãoéo cadinho, que éonde se funde o mineral . A zona de carburação, éonde o ferro, a uma temperatura de 1100ºC, absorve o carbono, obtendo-se assim os primeiros produtos de fundição. A zona de secageméonde os gases das zonas anteriores se acumulam ao arrefecer, ocupando menos espaço.

A gusa obtida nos altos fornos passa aos convertidores, nos quais se oxidam as diversas impurezas, seguindo um ciclo fixo na sua eliminação: formando-se escórias ou separando-se sob forma gasosa. O engenheiro Francês, Martin(1865) conseguiu fundir aço, por fusão conjunta de ferro fundido e de sucata (desperdício de ferro macio). Deste modo elimina-se, em grande parte, o carbono que a fundição contém.

No alto forno o minério de ferro é portanto reduzido a ferro metálico, a ganga e as cinzas dos carvões são transformadas em escórias, o ferro absorve metais, metaloides e não metais que lhe modificam profundamente as propriedades.

Ao ferro que sai do alto forno chama-se gusa ou lingote, não é ainda aplicável como material de construção. A gusa pode conter 90 a 95%de ferro (regulando a temperatura e as características da escória pode exercer-se um certo controlo sobre as impurezas), 2 a 4 % de carbono (esta percentagem varia com a quantidade de outras impurezas, por exemplo o silício faz diminuir a quantidade de carbono, enquanto o magnésio a faz aumentar).

Ao ferro que sai do alto forno chama-se gusa ou lingote, não é ainda aplicável como material de construção. A gusa pode conter 90 a 95%de ferro (regulando a temperatura e as características da escória pode exercer-se um certo controlo sobre as impurezas), 2 a 4 % de carbono (esta percentagem varia com a quantidade de outras impurezas, por exemplo o silício faz diminuir a quantidade de carbono, enquanto o magnésio a faz aumentar).

As principais impurezas que a gusa contém são o silício, enxofre, fósforo e manganês.

O carbono dá ao ferro tanta mais dureza quanto maior for o seu teor, por outro lado, baixa-lhe o ponto de fusão e a maleabilidade. Aumenta também a sua tenacidade e a sua aptidão para a tempera, mas torna-o menos soldável.

O enxofre (2 a 3%) éuma das impurezas mais prejudiciais, reduz-lhe a resistência, a forjabilidadee torna-o menos soldável. Sob a forma de sulfureto de ferro é absorvido pela gusa, como sulfureto de cálcio é absorvido pela escória.

O carbono dá ao ferro tanta mais dureza quanto maior for o seu teor, por outro lado, baixa-lhe o ponto de fusão e a maleabilidade. Aumenta também a sua tenacidade e a sua aptidão para a tempera, mas torna-o menos soldável.

O enxofre (2 a 3%) éuma das impurezas mais prejudiciais, reduz-lhe a resistência, a forjabilidadee torna-o menos soldável. Sob a forma de sulfureto de ferro é absorvido pela gusa, como sulfureto de cálcio é absorvido pela escória.

O fósforo torna o ferro quebradiço, diminui a sua tenacidade e aumenta a fluidez. É facilmente reduzido à sua forma elementar e absorvido pelo ferro, o seu teor não pode ser regulado nas condições redutoras do alto forno e aparece totalmente na gusa ( 2 a 3%, normalmente inferior a 1%).

O manganês aumenta a dureza e a resistência, mas dificulta a maleabilidade. Favorece a separação do enxofre da massa fluida.

O silício (0.75-3.5%) endurece a fundição, torna o ferro mais macio e compacto, diminui a maleabilidade e a forjabilidade.

A seguir énecessário proceder àdesoxidação. De acordo com o modo de desoxidação obtêm-se diversos tipos de aço:

Aços efervescentes –fraca desoxidação com manganésio, são aços facilmente soldáveis, mas as suas características mecânicas não são muito elevadas e são muito irregulares;

Aços semi-acalmados –desoxidação com manganésio com junção de silício e alumínio. São mais resistentes que os anteriores. Utilizam-se nos perfis e chapas;

Aços acalmados –os diversos elementos de desoxidação (Mn, Si, Al, Ti, No, Va) são doseados de modo a se obter um grão fino.possuemexcelentes propriedades mecânicas.

Aços efervescentes –fraca desoxidação com manganésio, são aços facilmente soldáveis, mas as suas características mecânicas não são muito elevadas e são muito irregulares;

Aços semi-acalmados –desoxidação com manganésio com junção de silício e alumínio. São mais resistentes que os anteriores. Utilizam-se nos perfis e chapas;

Aços acalmados –os diversos elementos de desoxidação (Mn, Si, Al, Ti, No, Va) são doseados de modo a se obter um grão fino.possuemexcelentes propriedades mecânicas.

Ferrite

Máximo de carbono na liga igual a 0.02% a uma temperatura de 723°C

Baixas dureza e resistência atração (300MPa, valor estimado)

Características magnéticas

Cementite

F3C

máximo teor de carbono 6,67%

elevadas resistência (2000MPa , valor estimado)e dureza

Baixa ductilidade

Austenite

não-magnética

boa resistência

existente acima da temperatura critica de 723°C

estrutura cúbica de faces centradas

percentagem de carbono variável entre 0.8% a 723°C e 2.08% a 1148ºC

Perlite

estrutura tetragonalde corpo centrado

propriedades intermédias entre a ferritee a cementite(700MPa , valor estimado)

a perlitedesenvolve-se no arrefecimento lento do aço

presente nos açosrecozidos (aquecimento acima da zona crítica e arrefecimento lento)

estrutura tetragonalde corpo centrado

propriedades intermédias entre a ferritee a cementite(700MPa , valor estimado)

a perlitedesenvolve-se no arrefecimento lento do aço

presente nos açosrecozidos (aquecimento acima da zona crítica e arrefecimento lento)

Tratamento

Saído do forno, qualquer que seja o tipo, o metal élevado por caçambas transportadoras sendo distribuído em moldes de blocos prismáticos – lingotes. Como ainda existe muita atividade na massa os lingotes apresentam muitos defeitos: segregação, fendas, bolhas, etc. Se o metal fosse levado diretamente, esses defeitos iriam aparecer nas peças fabricadas. Os lingotes serão utilizados para o fabrico das peças desejadas: fios, barras, chapas ou blocos.

Para fios, barras e chapas são utilizados os processos de extrusão, laminagem e trefilamento.

PROPRIEDADES

MECÂNICAS DOS METAIS

Definem

o comportamento do material quando sujeitos à esforços mecânicos, pois estas

estão relacionadas à capacidade do material de resistir ou transmitir estes

esforços aplicados sem romper e sem se deformar de forma incontrolável.

Principais

propriedades mecânicas

- Resistência à tração

- Elasticidade

- Ductilidade

- Fluência

- Fadiga

- Dureza

- Tenacidade

Cada uma dessas propriedades está associada à habilidade do material de

resistir às forças mecânicas e/ou de transmiti-las

A Madeira

Os primatas, nossos antecessores

utilizavam-se das árvores como moradia. Estas os abrigavam o suficiente, porém

as grutas ou as moradas construídas (tocas, cabanas,...) se tornaram mais

eficientes para os moradores. Nestes tempos a madeira já era utilizada como

material de construção. Pilares e vigas foram descobertos na pré-história em

várias civilizações, antes do fogo.

Não podemos falar do uso da madeira sem especificar cada civilização. Cada

clima, terreno, cataclismos que determinavam um método diferente no uso da

madeira. O ser humano viu neste elemento uma fonte de intermináveis aptidões. A

madeira flutua, portanto os primeiros barcos surgiram dela e se aprimoraram com

o tempo. É fácil de trabalhar, logo utensílios domésticos, ou de trabalho, móveis,

e esculturas, ... Cada local com os seus tipos de árvores, adaptou suas

necessidades ao que lhe era disponível. A madeira era utilizada pura ou

combinada com outros elementos como o barro, a palha, a pedra, o ferro,...

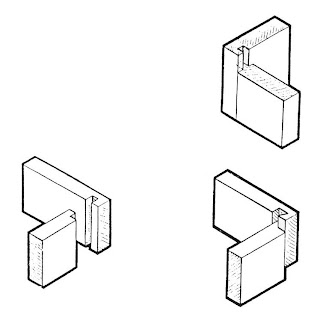

Algumas civilizações onde o uso da madeira na arquitetura se destacou de formas

diferentes: O Extremo Oriente, com uma arquitetura leve e que é feita para

suportar os terremotos freqüentes, portanto é feita de encaixes frágeis mas

resistentes. Já a arquitetura Norueguesa é caracterizada pela largura das

paredes capazes de isolar o frio, uma macividade na construção, bem diferente

da Oriental, porém muito interessante o diferente tipo de uso.

Extremo

Oriente

As civilizações orientais levam consigo a fama de “mistério”, do “desconhecido”,

de crenças fortes, uma cultura rica que permanece praticamente intacta. Em

alguns lugares podemos ter a impressão que globalização não existiria nunca

nestes locais. Pois a cultura enraizada é muito forte. Por isso a História da

Arquitetura Oriental ainda é pouco conhecida. Os cataclismos ajudaram muito a

ocultar o passado, e dificultar a datação das obras (pois depois de incêndios,

ou terremotos,...), com todos os cataclismos que as cidades tiveram (e têm) que

passar, e ainda que mesmo destruído os orientais possuem o dom de reaproveitar

(os elementos se mantêm, e por isso fica difícil datar alguma coisa). A madeira

exposta à variação climática pode não se perpetuar, porém temos alguns exemplos

de construções japonesas que datam de 670 e 714. Nessa arquitetura o que é mais

valorizado é o térreo (símbolo da terra), e o telhado (símbolo do céu). Dos

países orientais o que mais se destaca é o Japão no extremo oriente. Pelo fato

de ser isolado pelo mar e pelo oceano, este complexo de ilhas tornou-se impenetrável,

logo conservou-se por muito mais tempo. Tendo como arquitetura inicial a

chinesa e a coreana, manteve-se fiel (enquanto que os outros não).

Civilizações

Européias

Uma arquitetura marcante em madeira, é a Norueguesa, onde há muitas florestas,

e o clima é frio. Os habitantes dali utilizavam a madeira como principal

elemento construtivo devido ao seu caráter de isolante térmico. Além das casas

os Vikings (civilizações anteriores da mesma região) utilizavam a madeira na

construção de seus barcos: Drakkars. O estilo mais utilizado nas casas

Norueguesas é o “laft”, onde as paredes são erguidas com troncos empilhados

horizontais de madeira. O isolamento total era obtido com ripas coloridas entre

os troncos, ou uma pasta elaborada (nas casas mais pobres). A casa permanecia

inabitada por um ano aproximadamente para que os troncos se assentassem uns nos

outros, o que fazia com que as casas perdessem alguns centímetros de altura. As

esquadrias são colocadas depois.

História

da Madeira no Brasil

Antes da chegada dos colonizadores portugueses as terras Brasileiras estavam

totalmente cobertas por florestas e matas (praticamente virgens). Os únicos

homens que habitavam esta área eram os Índios. Estes usufruíam do espaço de uma

forma muito diferente da Européia. A derrubada de árvores, por exemplo se dava

em escala muito pequena, e em áreas pequenas. Apenas o espaço suficiente para

montar uma aldeia e cultivar a terra. A madeira extraída era utilizada nas

edificações e nas fabricações dos meios de transportes. A enorme variedade de

espécies “arbóreas” permitia inúmeros usos: tinta, canoas, vigas, pilares,

armas de caça, instrumentos musicais, instrumentos de trabalho,... Com a

chegada dos Portugueses a extração da madeira se tornou uma atividade econômica

altamente rentável (já que no início a colônia não descobriu as riquezas

minerais do Brasil) - a madeira se tornou o principal produto de exportação).

Além do valor econômico da madeira a nova população utilizava-se dela para

elevar suas cidades e construir seus meios de transportes. A arquitetura

inicial era basicamente feita com madeira, utilizando as técnicas indígenas

locais. Como os índios (muitos deles ) foram escravizados, pode-se compreender

o porque de tanta miscigenação arquitetônica no período colonial. Pois as

formas eram praticamente européias, porém as técnicas construtivas em madeira,

e o vasto conhecimento das possibilidades desta, era indígena. A colônia

inseriu seus utensílios de trabalho, suas crenças, seus formatos de cidades,

mas manteve o material e as técnicas locais. Os carros de boi, carroças, barcos

maiores, casas maiores,... utensílios domésticos ferramentas e armas eram

elaborados de acordo com os europeus. Com o tempo, a extração da madeira além

de servir como produto de exportação servia como matéria prima para a produção

de energia. O que fez com que a devastação fosse bem mais acentuada. A madeira

deixou por um bom tempo de ser utilizada nas construções para ser queimada nas

embarcações que passavam pelo litoral brasileiro. Na arquitetura ficou

rebaixada à estrutura, e as casas tendo o adobe e a taipa, como revestimento.

Como pôde-se ver a madeira esteve sempre muito relacionada com a colonização

tanto que o nome do país se deu por causa da madeira que produzia os pigmentos

vermelhos exportados para o mundo, o Pau-Brasil.

História

da Arquitetura em madeira em Santa Catarina

A ocupação no território Catarinense, foi muito diferente do Rio de Janeiro e

Nordeste. A colônia se firmou mais nestes locais e deixou o resto do território

entregue a pequenos grupos de colonizadores. Por isso houve uma atividade

agrícola reduzida, e um papel de defesa de território ao invés de ocupação

(como no caso das outras áreas citadas). Com isso a mata foi mais preservada.

Apenas no séc. XIX é que a agropecuária se estende e desmata o estado, e com

ele as matas de Araucária. A chegada das colônias alemãs, Italianas, Suíças,

Austríacas também modificou o território e a arquitetura. “As primeiras

construções vão ser feitas com a madeira do desamamento, através de uma

arquitetura provisória, com cobertura a vegetal, para durar quatro ou cinco

meses. Passada esta etapa, onde não se poderia perder muito tempo construindo a

casa em função da necessidade de limpar a terra e plantar alimentos,

começava-se a construção de uma segunda casa, enquanto esperavam a colheita.

Essa segunda casa ainda era provisória, mas o trabalho de madeira já era mais apurado.

Havia então uma arquitetura em madeira feita com peças falquejadas e tábuas

rachadas, e uma arquitetura em madeira também, mas já misturada com taipa de

mão, às vezes adobe, já definindo uma estrutura e uma tipologia construtiva

que, de certa forma, vai ser largamente aplicada na casa definitiva, ainda na

primeira geração de imigrantes.” (Revista de Arquitetura, SINTESE, pg. 22)

Alguns colonizadores eram os “Vendeiros” que possuíam capital, carro de boi,

ferramentas,... também aumentaram seu capital consideravelmente ao vender

madeiras extraídas nas devastações feitas pelos colonizadores. Extração para

limpeza dos terrenos de plantio, implantação de estradas de ligação (planalto e

litoral).

Muitos

vendeiros enriqueceram com esta função, e com isso surgem outras formas de

comércio - o madeireiro que em seguida se tornou um dos principais em Santa

Catarina. A madeira passou a ser extraída para fins elétricos, construtivos,

industriais em geral. A madeira tem então um papel importante na economia da região.

No início do séc. XX até meados de 50 “Santa Catarina vai viver o auge dessa

economia centrada na madeira, tendo-se a partir de então, um processo acelerado

de esgotamento de nossas reservas.” (Revista de Arquitetura, SÍNTESE, pg. 25)

Na arquitetura podemos ver os diferentes métodos de utilização da madeira

conforme cada região, e colonização. No litoral catarinense tem-se uma técnica

construtiva vinda dos açorianos. Esta se baseia principalmente no uso da taipa

e do tijolo. E a madeira fica apenas como esquadria, estrutura, assoalho,

forros,... No planalto dependendo da origem da colônia, a madeira era

trabalhada de diversas formas. O alemão opta por uma arquitetura onde a madeira

aparece como estrutura aparente através do enxaimel. Geralmente é utilizado uma

estrutura de madeira preenchida (por dentro) com tijolo cozido ou adobe. A

arquitetura das colônias italianas, mantêm as características trazidas de seu

país de seu país de origem. Com pedra e tijolo, a madeira serve mais como um

elemento estrutrual de cobertura e para vãos.

ORIGEM / COMPOSIÇÃO

•Florestas

– árvores

•Composição

(células)

–50%

celulose

•sustentação

das paredes celulares

–25%

lignina

•aglomerante

que liga as células entre si

–25% hemicelulose

•Casca

Casca

externa (cortex

/ ritidoma)

- proteção

Casca

interna (líber

/ floema)

– condução de seiva elaborada

•Câmbio (tecido meristemático)

Geração

de novos tecidos celulares - crescimento

•Lenho (xilema)

Alburno

(tecido vivo) – condução da seiva bruta

Cerne

(tecido morto) – madeira

Anéis

de crescimento

•Medula

Armazenagem

de substâncias nutritivas

Raios

medulares

ANÉIS

DE CRESCIMENTO

•Número de anéis = idade da árvore

•Lenho inicial

(primaveril)

–vasos dilatados, cor mais clara, poucas

fibras

•Lenho tardio

(outonal)

–Vasos estreitos, cor mais escura, fibras

numerosas

CARACTERÍSTICAS / PROPRIEDADES

-Cor

•Cheiro

•Gosto

•Grã

–direita

–irregular

•Textura

•Brilho

•Desenho

•Dureza

•Massa

específica

•Umidade

•Retratilidade

•Condutibilidade

–térmica

–elétrica

•Durabilidade

•Resistência

mecânica

CLASSIFICAÇÃO / TIPOS

•Madeira Serrada

–Nativas

–Reflorestadas

•Pinus

ssp

•Eucalyptus

ssp

•Painéis de Madeira Reconstituída

–Fibras

•Madeira

de fibra “Eucatex”

•MDF –

medium

density

fiberboard

–Partículas

•Aglomerado

•OSB –

oriented

strand

board

–Lâminas

•Compensado

CLASSIFICAÇÃO DO PINUS segundo ABPMEX

•QUALIDADE SUPER

Permite nós firmes, esmoados,fendilhamento, arqueamento;

Não permite nós (soltos, vazados, cariados, gravata), furos de insetos inativos, rachas, manchas, bolsa de resina e medula.

•QUALIDADE EXTRA:

–Permite furos de insetos inativos, manchas, rachas, bolsa de resina, medula;

–Não permite nós (soltos, vazados, cariados, gravata).

•TERCEIRA CLASSE

•

–Permite todos defeitos que ultrapassem o limite da 3ª classe;

–

–Não permite podridão avançada, furos de insetos ativos.

MADEIRA TRANSFORMADA

•Alteração da estrutura fibrosa orientada do material;

•

•Corrigir suas características negativas;

•

•Aproveitamento de material de qualidade inferior.

VANTAGENS

• Homogeneidade

e isotropia;

•

• Tratamento de preservação e ignifugação;

•

• Melhoria:

–retratilidade,

massa específica, resistência ao cisalhamento e ao fendilhamento;

–

•Chapas de grandes dimensões;

•

• Aproveitamento integral do material

lenhoso;

•

• Estabilidade dimensional e higroscopiscidade

AGLOMERADO:

•Mundo – 1950 / Brasil – 1966

•Madeira composta de partículas,

prensadas à quente com resina uréia

–formaldeído

•Dimensão – 1830x2200 a 2200x4400 mm

•Processo produtivo – obtenção de

partículas, secagem, classificação de partículas, aplicação de adesivo,

formação de colchão, pré-prensagem, prensagem à quente,

resfriamento, acabamento, classificação, armazenagem.

COMPENSADO

•Mundo – 1913 / Brasil – 1940

•Uso Interno – resina uréria-formaldeído

•Uso Externo – resina fenol-formaldeído

•Dimensão – 1220x2440 e 1600x2200 mm

•Processo

produtivo – junção de lâminas, aplicação do adesivo, , montagem do

compensado, pré-prensagem (frio), prensagem à quente, acabamento,

classificação e armazenamento.

SARRAFEADO

Painel composto com miolo de sarrafos e capas de lâminas de madeira

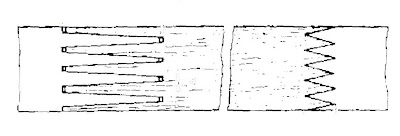

LAMINADO

Painel composto de lâminas de madeira sobrepostas a 90º, em número ímpar

M.D.F: medium

density

fiberboard

•Painel composto de fibras de madeira, aglutinadas com resina uréia –formaldeído

•Espessura – 2,5 a 35 mm

•Dimensão – 1220x2440 a 1830x2750 mm

•Processo

produtivo – desfibramento, aplicação de adesivo, secagem, formação de

colchão, pré-prensagem e prensagem à quente, resfriamento, acabamento,

classificação, armazenagem.

O.S.B.: oriented

strand

board

•Mundo – 1975 / Brasil – 2002

•Painel composto de partículas longas e

retangulares orientadas e coladas por resina fenol-formaldeído

•Espessura – 6 a 38 mm

•Dimensão – 1220x2440 a 3600x7320 mm

•Processo produtivo – obtenção de

partículas, secagem, classificação de partículas, aplicação de adesivo,

formação de colchão, pré-prensagem, prensagem à quente,

resfriamento, acabamento, classificação, armazenagem.

CHAPA DE FIBRA:

•Mundo – 1930 / Brasil – 1955

•Painéis de fibras lignocelulósicas, produzido pelo entrelaçamento de fibras, usando como adesivo a lignina da madeira.

•Espessura – 3 mm

•Dimensão – 1220x2750 a 1830x3050 mm

•Processo

produtivo úmido– desfibramento, adição de água, refinamento, aplicação

de aditivos, formação de colchão, prensagem, acabamento, classificação,

armazenagem. (semelhante ao papel) Processo produtivo seco – semelhante

ao M.D.F

PROCESSOS DE FABRICAÇÃO / USINAGEM

•Abate

•Descascamento

–Manual

–Mecanizado

•Desdobro

–Paralelo

–Radial

–Por

quadrante

•Produção

de partículas

•Laminação

–Torneamento

–Fatiamento

•Beneficiamento

–Serramento

–Fresamento

–Torneamento

–Furação

–Lixamento

Encaixes e junções

CAVILHA

MALHETE RETO

RABO DE ANDORINHA

MACHO E FÊMEA

TALISCA

JUNÇÃO

ANGELIM-PEDRA (Hymenolobium

CARACTERÍSTICAS: cerne marrom-amarelado claro, diferente do alburno marrom-claro. Tem um acentuado aspecto fibroso na figura tangencial, devido à proeminência do parênquima axial, fibras e linhas vasculares, granulação ondulada, textura áspera, sem brilho e sem odor característico.

ALGUMAS APLICAÇÕES: fácil para trabalhar, construção civil, os móveis têm um bom acabamento e são muito duráveis.

DENSIDADE: madeira de densidade média, com 13% de umidade tem 785kg/ m3, verde tem 1.210 kg/ m3 , seca muito rapidamente.

CEDRO (Cedrela Odorata)

CARACTERÍSTICAS: cerne cor-de-rosa escuro, alburno cor-de-rosa claro, gosto amargo, odor aromático, granulação ondulada, sem brilho ou brilho moderado.

ALGUMAS APLICAÇÕES: móveis, compensados, caixilhos, construção naval, trilhos para janelas, muito fácil para trabalhar com jato de areia, broca e plaina.

DENSIDADE: madeira de densidade média, com 13% de umidade tem 485kg/m 3, verde tem 635 kg/m3, fácil de secar, seca rapidamente ao forno ou ao ar livre.

CEREJEIRA (Amburana Caerensis)

CARACTERÍSTICAS: odor aromático e gosto amargo, granulação encadeada, textura média, brilho moderado, cerne e alburno marrom-amarelados claros.

ALGUMAS APLICAÇÕES: móveis, cadeiras, artigos para decoração, armários, portas e outros.

DENSIDADE: madeira de densidade média, com 13% de umidade tem 610kg/m3 verde tem 895 kg/m3 , seca rapidamente ao forno e muito devagar ao ar livre.

CUMARU (Dipteryx Odorata)

CARACTERÍSTICAS: sem odor ou gosto característicos, cerne marrom amarelado, alburno marrom.

ALGUMAS APLICAÇÕES: construção de interiores e exteriores, material para assoalho, resistente a fungos, carunchos marinhos, construção naval, tornearia.

DENSIDADE: madeira densa, com 13% de umidade tem 1.070 kg/ m3, verde tem 1.300 kg/m3, seca muito devagar ao ar livre e um pouco mais ligeiro ao forno.

CURUPIXÁ (Micropholis Venulosa)

CARACTERÍSTICAS: sem odor ou gosto característicos, granulação ondulada, cerne marrom-claro, alburno marrom-claro.

ALGUMAS APLICAÇÕES: móveis, compensados, construção civil, fácil para trabalhar, tornear, tem um bom acabamento.

DENSIDADE: madeira de densidade média, com 13% de umidade tem 805kg/ m3, verde tem 1.235 kg/ m3, seca muito rapidamente ao forno ou ao ar livre.

GOIABÃO (Pouteria Pachycarpa)

CARACTERÍSTICAS: sem odor ou gosto característicos, cerne e alburno amarelo-claros, granulação lisa ou encadeada.

ALGUMAS APLICAÇÕES: material para soalho, móveis, compensados, uniforme para ser trabalhada e dar acabamento

DENSIDADE: madeira densa, com 13% de umidade tem 935 kg/ m3, verde tem 1.215 kg/ m3, seca muito devagar ao ar livre e um pouco mais ligeiro ao forno.

IPÊ (Tabebuia)

CARACTERÍSTICAS: sem odor ou gosto característicos, alburno amarelo, cerne verde-oliva escuro, às vezes marrom-escuro, granulação encadeada, textura média.

ALGUMAS APLICAÇÕES: material para soalho, construção civil, caixilhos e quadros de portas, altamente resistente, excelente para perfurar com broca ou jato de areia.

DENSIDADE: madeira altamente densa, com 13% de umidade tem 1.103kg/ m3, verde tem 1.315 kg/ m3 , seca rapidamente ao forno ou ao ar livre.

JATOBÁ (Hymenaea Courbaril)

CARACTERÍSTICAS: sem odor ou gosto característicos, cerne marrom escuro, alburno marrom-claro, granulação encadeada, textura média.

ALGUMAS APLICAÇÕES: material para soalho, construção civil, caixilhos e quadros de portas, altamente resistente, vigas, lascas, cortes transversais, muito bom acabamento, artigos esportivos, instrumentos musicais.

DENSIDADE: madeira altamente densa, com 13% de umidade tem 921 kg/ m3, verde tem 1.275 kg/ m3, seca rapidamente ao forno ou ao ar livre.

LOURO-VERMELHO (Nectrandra Rubra)

CARACTERÍSTICAS: sem odor ou gosto característicos, alburno e cerne marrom-amarelados claros, granulação encadeada, textura média.

ALGUMAS APLICAÇÕES: móveis, construção civil, caixilhos e quadros de portas, altamente resistente

DENSIDADE: madeira de densidade média, com 13% de umidade tem 690kg/ m3, verde tem 1.100 kg/ m3, seca devagar ao forno e ao ar livre.

MARUPÁ (Simarouba Amara)

CARACTERÍSTICAS: cerne e alburno cor-de-palha indistintamente, granulação lisa, textura média, brilho moderado.

ALGUMAS APLICAÇÕES: fácil para trabalhar, cola bem, pode ser usada em móveis, instrumentos musicais, é muito boa para molduras.

DENSIDADE: madeira de densidade média, com 13% de umidade tem 445kg/ m3, verde tem 1.155 kg/ m3, seca muito rapidamente ao forno ou ao ar livre.

MASSARANDUBA (Manilkara Elata)

CARACTERÍSTICAS: sem odor ou gosto característicos, cerne marrom escuro, alburno marrom-amarelado claro, granulação lisa, brilho moderado, textura fina.

ALGUMAS APLICAÇÕES: construção civil, material para soalho e outros, muito resistente.

DENSIDADE: madeira altamente densa, com 13% de umidade tem 1.010kg/ m3, verde tem 1.320 kg/ m3, seca rapidamente ao forno ou ao ar livre.

MUIRACATIRA (Astrnium Lecointei)

CARACTERÍSTICAS: faixas vermelho-escuras, granulação ondulada ou levemente encadeada, brilho moderado, gosto e odor característicos.

ALGUMAS APLICAÇÕES: construção em interiores e exteriores, muito durável, fácil de perfurar com jato de areia, broca, aplainar, serrar, colar, folhear, dá uma superfície muito lustrosa.

DENSIDADE: madeira densa, com 13% de umidade tem 945 kg/ m3, verde tem 1.225 kg/ m3, seca muito rapidamente ao ar livre ou ao forno.

PAU-AMARELO (Euxylophora Paraensis)

CARACTERÍSTICAS: sem odor ou gosto característicos, cerne e alburno amarelos, textura média.

ALGUMAS APLICAÇÕES: móveis, construção naval, fácil de tornear, de perfurar a jato de areia ou broca, dá uma superfície muito lustrosa.

DENSIDADE: madeira de densidade média, com 13% de umidade tem 835kg/ m3, verde tem 1.225 kg/ m3, seca muito rapidamente ao forno.

PAU-MARFIM (Agonandra Brasiliensis/Balfourodendron Riedelianum)

CARACTERÍSTICAS: granulação encadeada, textura fina, sem odor ou gosto característicos, cerne branco-amarelado, alburno amarelo-claro, brilho moderado.

ALGUMAS APLICAÇÕES: móveis, material para soalho, cadeiras, quadros e outros. Fácil para trabalhar, bom acabamento.

DENSIDADE: madeira altamente densa, com 13% de umidade tem 795 kg/ m3, verde tem 1.015 kg/ m3 seca rapidamente ao forno ou ao ar livre.

PEQUIÁ (Caryocar Villosum)

CARACTERÍSTICAS: sem odor ou gosto característicos, cerne e alburno marrom-claros, granulação encadeada, textura média.

ALGUMAS APLICAÇÕES: material para soalho, móveis, construção civil e naval, caixilhos e quadros de portas, uniforme para ser trabalhada e para dar acabamento.

DENSIDADE: madeira com densidade média, com 13% de umidade tem 790kg/ m3, verde tem 1.210 kg/ m3 , seca muito devagar ao forno e ao ar livre.

PINUS (Pine)

SUCUPIRA (Bowdichia Nitida)

CARACTERÍSTICAS: sem odor ou gosto característicos, cerne marrom escuro, alburno cinza-amarelado, granulação encadeada.

ALGUMAS APLICAÇÕES: material para soalho, construção civil, caixilhos e quadros de portas, altamente resistente, vigas, lascas, cortes transversais.

DENSIDADE: madeira altamente densa, com 13% de umidade tem 1.101kg/ m3, verde tem 1.310 kg/ m3 , seca rapidamente ao forno, mas com muita dificuldade ao ar livre.

Nenhum comentário:

Postar um comentário